2025.11.25

- 製造業

- ものづくり補助金

支援機関とともに生産性向上に取り組む企業事例(有限会社永井製作所)

補助金で現場改革、その先のDXに挑んだ永井製作所の成長の軌跡

この記事のポイント

- 熟練者依存・2D設計に起因した業務を、設備導入と3D化で効率化

- 支援機関の助言と伴走により、補助金採択およびDX推進を実現

- デジタル技術活用と採用強化により、企業成長と若手育成を加速

永井製作所は、群馬県で60年以上にわたりプレス金型の設計・製作を行ってきた企業である。

電気製品や自動車など多様な分野に高精度な金型を提供してきたが、2D設計や属人的な作業による非効率さ、経済環境の悪化が重なり、経営は厳しい状況にあった。

そこで同社は、群馬産業技術センターの支援とものづくり補助金を活用し、設計の3D化やシミュレーション導入などDXを推進した。

生産性向上や働き方の改善が進んだことで、若手を採用しやすい環境も整えられた。同社は「地域未来牽引企業」「DXセレクション2024」に選定されるまでに成長を遂げている。本記事では、その変革の過程を紹介する。

永井製作所の工場外観と工場内・事務所風景

主要取引先の縮小で売上が3分の1に

経営転換を迫られた永井製作所

永井製作所は1961年の創業以来、地元に製造拠点を持つ大手家電メーカーとの取引を中心に事業を行い、売上の9割以上をその取引先が占めていた。しかし、主要顧客の経営悪化に伴い、受注が急減したことで、経営は大きな転機を迎えた。

会社として新たな道を模索した結果、2005年から自動車部品の金型製作に参入したものの、自動車産業は高い技術力が求められる分野であり、さらに経済環境の悪化も重なって、2014年には売上が最盛期の3分の1以下まで落ち込んだ。

熟練者頼りの工程が壁に

2D設計が作業負担を増大

金型製造では設計、機械加工、組立・仕上、トライ(試し打ち)、玉成(修正・完成)の工程を経て製品が完成する。特に玉成は、金型を設計どおりに仕上げるための最終工程で、熟練した技術者による細かな調整が必要となる。

経験の浅い作業者には難易度が高く、試作段階では5回から10回の再調整が必要になる場合もあり、工数と納期の大きな負担となっていた。

また、当時は設計が2次元図面を中心としていたため、複雑な形状を扱う際には修正作業に多くの時間がかかっていた。永井社長は「最終形状の図だけをいただき、そこから逆算して形を想像しながら設計する必要があった。技術者として一人前になるまでに10年かかるといわれる世界で、当時は人材育成にも設備投資にも余裕がなかった」と振り返る。

状況を変えたのは“たった1時間の相談”

支援機関との出会いが転機に

2017年に代表に就任した永井社長は、厳しい経営状況の中で「会社を続ける覚悟はあるが、何から変えるべきか分からなかった」と語る。

転機となったのは2019年、群馬県立群馬産業技術センターを訪ねたときのことである。

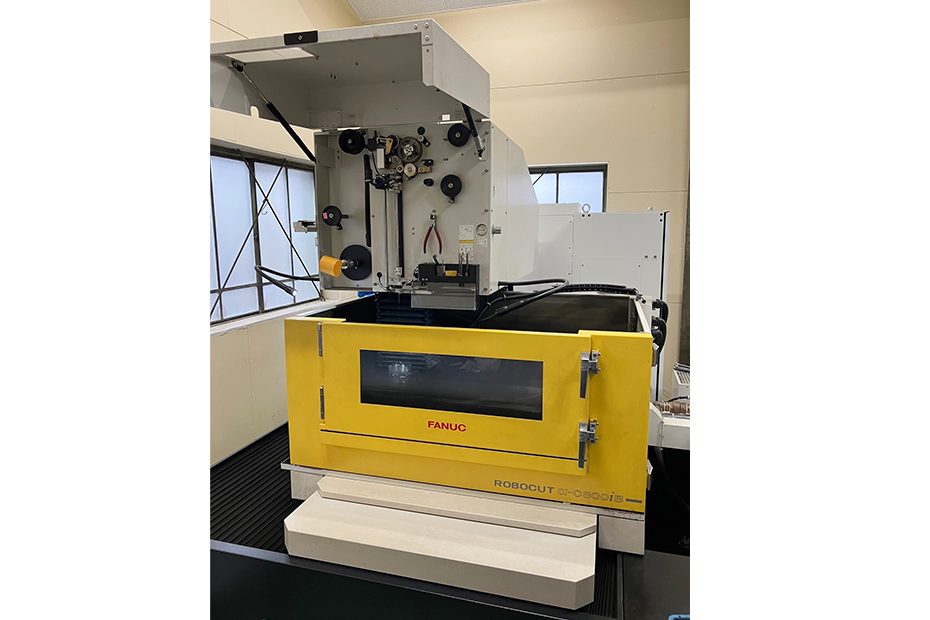

技術支援担当の鏑木氏と行った1時間の相談で、現場の課題が明確になった。鏑木氏は永井製作所が抱えるボトルネックを具体的に示し、まず、ワイヤーカットの改善、次にマシニング加工の見直し、その先にCAD/CAMの高度な活用という段階的な改善案を提示した。また、ものづくり補助金を活用した設備投資も助言した。

永井社長にとって、補助金は自社に縁のない制度だと思っていた。しかし、鏑木氏から具体的なアドバイスを受けたことで自社の目指すべき方向が明確になり、申請に踏み切ることができたという。申請書の作成にあたっては鏑木氏の支援を受けながら試行錯誤を重ね、2か月をかけて申請書を完成させた。「話すことは得意でも、文章で伝えるのは非常に難しかった。鏑木さんの客観的な支援がなければ採択にはつながらなかった」と永井社長は語る。その結果、永井製作所はものづくり補助金に2回採択され、加工現場の革新に向けて必要な設備を導入することができた。

視察と学びが3D化を後押し

業界でも先進的な取り組みへ

補助金の活用後、業務の効率化・DX化の必要性を社長自身が強く認識し、同センターが主催する先進企業の視察にも参加した。京都の最先端金属加工企業を訪れたことで、新しい技術やDXに取り組む企業の姿を間近で見ることができたという。そこで得た知見をもとに、永井製作所は設計業務の3次元化に着手した。追加で3D CAD/CAMを導入し、現在では設計の8~9割が3Dで行われている。国内の中小金型事業者の多くは依然として2次元設計が中心であり、3Dを採用している企業は1割に満たないといわれる中、この取り組みは業界内でも先進的な試みである。

人材採用、若返り、職場環境の改善

現場が変わり始めた

その後、永井製作所は社内改革にも力を入れた。2022年には国の「地域未来牽引企業」に選定され、新卒や中途採用により7名の新たな人材を迎え入れたことで、平均年齢は40代へと若返りが進んだ。

社内の打合せスペースをカフェのような雰囲気に改装し、採用面談にも活用できる環境を整備した。2023年には、MR(複合現実)ゴーグルを活用して組立工程の省力化を試み、プレス成形で起こりやすい割れや反りを予測する解析ソフトも導入した。これにより加工精度が向上し、工数削減や納期短縮にもつながっている。

さらに、展示会「ぐんまDigital Land」ではMRゴーグルのデモンストレーションが注目を集め、多くの企業や来場者に関心を持ってもらう機会となった。

こうした取り組みが評価され、2024年には経済産業省の「DXセレクション」にも選定された。近年では、データセンター向け部品やリチウムイオン電池に関連する製品の需要も増加しており、新たな事業分野への展開も進んでいる。

※地域未来牽引企業:

経済産業省が選定する、地域の特性を活かして高い付加価値を創出し、地域経済の成長を力強く牽引することが期待される企業。

※DXセレクション:

経済産業省が、デジタル変革(DX)に積極的に取り組み、成果を上げている中堅・中小企業の中から、モデルケースとなる優れた事例として選定した企業。

(ワイヤーカット放電加工機)

(マシニングセンター)

「10年かかる技術を1年で」若手が育つ企業へ

永井社長は今後について、若手が金型を作れる環境づくりを目指すと語る。これまで熟練者の技術に頼っていた作業を、シミュレーションソフトや最新機械を活用することで標準化し、100%に近い機械加工を実現したいという。

従来は技術の習得に10年を要していたが、それを1年程度に短縮できる体制をつくることが目標である。また、職場環境の改善や賃上げにも引き続き取り組み、小規模ながらも競争力のある企業を目指す。

一方で、価格転嫁が進みにくいという課題も残っている。業界には旧式設備を使う事業者も多く、見積価格を比較されると「高い」と評価されてしまうことがある。永井社長は「最新の設備を整え、生産性を高めても価格で見られてしまうことがある。業界全体として価格転嫁の仕組みをつくることが必要だと感じている」と話す。

地域の支援と伴走型支援が、企業の未来を変えた

永井製作所の取り組みは、地域の支援機関に相談したことをきっかけに、必要な助言と伴走支援を受けながら成長へつながった事例である。永井社長は「ここまで来ることができたのは、支援機関の存在だけでなく、切磋琢磨できる経営者仲間との出会いも大きかった」と語る。最後に「日本の基幹産業である金型づくりを未来につなげたい」という思いを述べた。

永井製作所は、群馬県立群馬産業技術センターの伴走支援を受け、自社の課題を正確に把握し、必要な行動へとつなげることで新たな成長への道を切り開いた。補助金は課題解決のためのひとつの手段に過ぎないが、的確な助言と伴走があったことで、その効果を最大限に発揮することができた。本事例は、地域支援機関との連携が中小企業の未来を変える力になることを示している。

| 活用した補助金:ものづくり補助金 |

| 年度:2020年度(第1次) |

| 枠・型:一般型(通常枠) |

※本ページに掲載している補助金活用事例は過去の補助制度によるものであり、現在の補助制度とは異なる場合があります。

最新の補助要件については、必ず公式情報をご確認ください。

企業データ

- 企業名

- 有限会社永井製作所

- 設立

- 1968年(創業:1961年)

- 従業員数

- 17人

- 代表者

- 永井 慎也 氏

- 所在地

- 群馬県邑楽郡邑楽町大字中野3062

支援機関データ

- 支援機関名

- 群馬県立群馬産業技術センター

- 所在地

- 群馬県前橋市亀里町884番地1