2022.06.10

- 製造業

- ものづくり補助金

生産性向上に取り組む企業事例

高い技術と個別対応力で事業拡大 高精度、高密度基板に電子部品実装にチャレンジする【キタオ電子工業株式会社】(大阪府南河内郡)

大阪の南河内郡千早赤阪村で顧客(電気メーカー)より供給された電子部品を基板に実装、組立、検査まで手掛けるのが、キタオ電子工業だ。微細加工が求められる基板の試作実装にチャレンジし、その後の量産まで一貫して対応している。同社の製品は、『航空着陸誘導閃光装置』、『地震端局装置』、『半導体検査装置』、『国際リニアコライダー』等に組み込まれて使われる。基本的にはお客様のニーズに応える多品種小ロット生産体制をとっており、「あらゆる課題解決に従業員一同で取り組んでいく」がモットーだ。

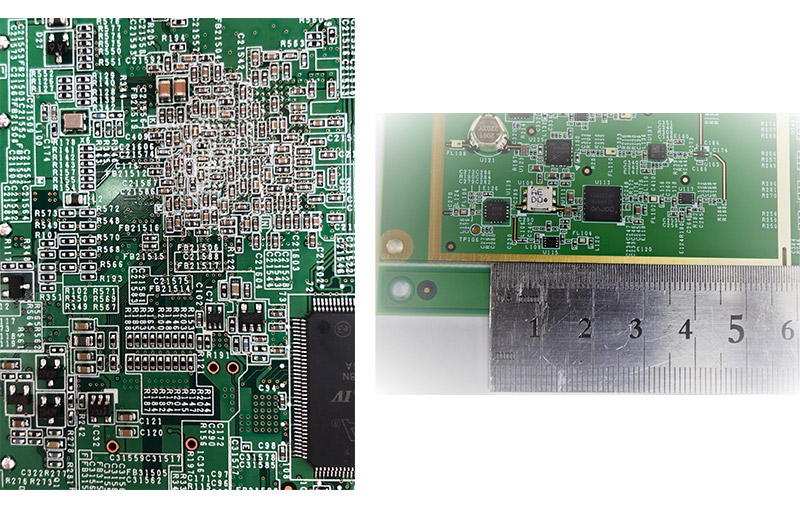

独自技術を用いた高精度、高密度基板の電子部品実装

同社が手掛ける基板は、機械や電化製品の製造に欠かせない。同社はなかでも極小サイズのチップ実装を得意とし、顧客の要望にあわせて微細な加工対応も行う。量産も一部手掛けるが、基本的には多品種小ロット生産体制で、試作段階で相談されることが多い。

なかでも近年力を入れるのが、独自技術を用いた高精度、高密度基板の電子部品実装だ。

チップ実装時にわずかなズレが生じると他のチップに干渉などが起こりやすい。そのような難加工製品では、同社の技術力と臨機応変な対応力を生かし、商品の小型化や軽量化が実現できる。

今までは、チップ部品サイズが0.6mm×0.3mmの実装を行っていたが、ものづくり補助金を使って新しい機械を導入したことで、0.3mm×0.15mmという極小チップサイズの実装を実現させた。実装精度±0.05mmという精緻さだ。

「世の中の製品がどんどん小型化され、電子部品もさらなる小型化が求められます。いかに新しい部品を実装していけるかに挑戦し続けています」と専務の薮氏は語る。

同社製品の活用例として、空港で使用されている「航空機着陸誘導閃光装置」がある。飛行機が着陸するときに道を照らす閃光装置のところに、高密度基板が使われているのだ。部品サイズが小さくなるほど、閃光装置により多く部品を搭載することができるので、より明るくすることができる。

とはいえ、ここに使われる製品が完成するまでには2年もかかったという。

試作をつくり、実機テストをさまざまな条件の空港で行った。寒さ暑さの変化に影響されないかも検証点の一つであった。実は、こうしたカスタマイズ型の受注は、試作中心の同社は得意とする。

なかでも近年力を入れるのが、独自技術を用いた高精度、高密度基板の電子部品実装だ。

チップ実装時にわずかなズレが生じると他のチップに干渉などが起こりやすい。そのような難加工製品では、同社の技術力と臨機応変な対応力を生かし、商品の小型化や軽量化が実現できる。

今までは、チップ部品サイズが0.6mm×0.3mmの実装を行っていたが、ものづくり補助金を使って新しい機械を導入したことで、0.3mm×0.15mmという極小チップサイズの実装を実現させた。実装精度±0.05mmという精緻さだ。

「世の中の製品がどんどん小型化され、電子部品もさらなる小型化が求められます。いかに新しい部品を実装していけるかに挑戦し続けています」と専務の薮氏は語る。

同社製品の活用例として、空港で使用されている「航空機着陸誘導閃光装置」がある。飛行機が着陸するときに道を照らす閃光装置のところに、高密度基板が使われているのだ。部品サイズが小さくなるほど、閃光装置により多く部品を搭載することができるので、より明るくすることができる。

とはいえ、ここに使われる製品が完成するまでには2年もかかったという。

試作をつくり、実機テストをさまざまな条件の空港で行った。寒さ暑さの変化に影響されないかも検証点の一つであった。実は、こうしたカスタマイズ型の受注は、試作中心の同社は得意とする。

高品質で個別相談にも応じる強みを活かす

同社の技術は、大きく分けて「プログラム作成」「メタルマスク開口」「部品搭載」「はんだ溶融」の四段階がある。年間600件以上の最新試作部品実装を行っている為、蓄積された部品ライブラリー、熟練技術者、最新実装装置により全体の最適化ができる技術がものを言う。

同社も、こうしたグローバル規模のメーカーから要求される品質水準で電子部品を手がけてきた。

一方、日本の電機メーカーが製造拠点を海外移転したあたりから、経営が厳しくなる状況が見えだした。しかし、同社の確かな技術は口コミで広がり、個別対応できることが強みとなり、再確認し、そのために必要な設備増強、スキル向上により力を入れだしたのだ。短納期の相談にも応じ、お客様との信頼関係を強めていく。

同社も、こうしたグローバル規模のメーカーから要求される品質水準で電子部品を手がけてきた。

一方、日本の電機メーカーが製造拠点を海外移転したあたりから、経営が厳しくなる状況が見えだした。しかし、同社の確かな技術は口コミで広がり、個別対応できることが強みとなり、再確認し、そのために必要な設備増強、スキル向上により力を入れだしたのだ。短納期の相談にも応じ、お客様との信頼関係を強めていく。

次世代型研究にも使われる高いレベルで、オンリーワンをめざす。

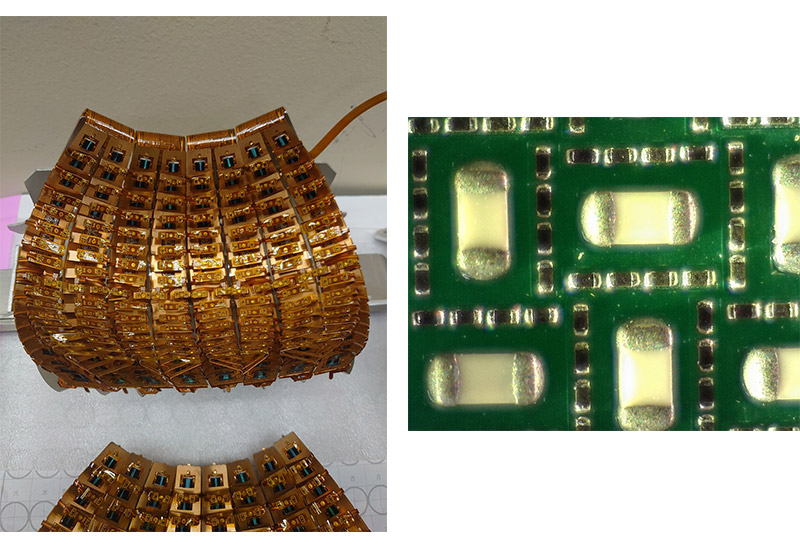

0.3mm×0.15mmサイズの電子部品実装をめざすようになったのは、研究機関から相談があったから。国際リニアコライダー(次世代の直線型衝突加速器)計画というものがあり、実験機器開発において高密度な薄型基板部品実装に期待されたのだ。

極小部品で高密度な実装を行うことにより、精度の高い実験が可能となる。

かつ、このプロジェクトでは、「円形の機器に載せられないだろうか」という難度の高い相談があった。通常基板は平面に置くものだが、球体の表面に貼り付けたく、他社で実現できそうなところもないという。しかし、何とか顧客の要望に対応できないかということを続けてきた同社では、是非これもチャレンジしようとなった。そこから基板上の電子部品の配置位置を変えたり、基板サイズの変更など、様々な工夫を重ねた。現在は、この要望に何とか応えられるようになってきたそうだ。

こうした相談に対応できれば、日本の研究成果の拡大にも貢献でき、自社の実績としても、インパクトが大きい。だからこそ、2020年度のタイミングで新たな製造機器を導入し、試行錯誤しながら極小サイズ部品(0.3mmx0.15mm)実装実現をめざした。

実は、こうした極小部品は、顕微鏡などを使った検査となると大変で、時間がかかる。せっかく製造過程が生産性向上しても、検査過程で詰まってしまうと総合的な効果が出ない。そこで、次は3Dハイブリッド光学外観検査装置を導入し、検査の生産性を高める予定だ。

担うメンバーは、ベテランから若手まで幅が広い。技術力が質と直結する事業であるが、ベテランから若手へ技術継承も進む。コロナ禍の前には隔月で社内イベントも開催されており、お互いの関係性づくりにも力を入れる。

「どんどん部品が小型化していく中で、対応できる技術で世界一を目指している」——設備投資やノウハウ向上によって生産性を高めながら、他にはないクオリティと柔軟な対応を強みとして次世代型の研究機器をはじめ多様な分野で活用してもらうことで、社会の役に立っていきたいと話す。

極小部品で高密度な実装を行うことにより、精度の高い実験が可能となる。

かつ、このプロジェクトでは、「円形の機器に載せられないだろうか」という難度の高い相談があった。通常基板は平面に置くものだが、球体の表面に貼り付けたく、他社で実現できそうなところもないという。しかし、何とか顧客の要望に対応できないかということを続けてきた同社では、是非これもチャレンジしようとなった。そこから基板上の電子部品の配置位置を変えたり、基板サイズの変更など、様々な工夫を重ねた。現在は、この要望に何とか応えられるようになってきたそうだ。

こうした相談に対応できれば、日本の研究成果の拡大にも貢献でき、自社の実績としても、インパクトが大きい。だからこそ、2020年度のタイミングで新たな製造機器を導入し、試行錯誤しながら極小サイズ部品(0.3mmx0.15mm)実装実現をめざした。

実は、こうした極小部品は、顕微鏡などを使った検査となると大変で、時間がかかる。せっかく製造過程が生産性向上しても、検査過程で詰まってしまうと総合的な効果が出ない。そこで、次は3Dハイブリッド光学外観検査装置を導入し、検査の生産性を高める予定だ。

担うメンバーは、ベテランから若手まで幅が広い。技術力が質と直結する事業であるが、ベテランから若手へ技術継承も進む。コロナ禍の前には隔月で社内イベントも開催されており、お互いの関係性づくりにも力を入れる。

「どんどん部品が小型化していく中で、対応できる技術で世界一を目指している」——設備投資やノウハウ向上によって生産性を高めながら、他にはないクオリティと柔軟な対応を強みとして次世代型の研究機器をはじめ多様な分野で活用してもらうことで、社会の役に立っていきたいと話す。

企業データ

- 企業名

- キタオ電子工業株式会社

- 設立

- 1987年

- 従業員数

- 16人

- 代表者

- 代表取締役 北尾悦子 氏

- 所在地

- 大阪府南河内郡千早赤阪村小吹21